随着科学技术的不断发展,计算机和自动控制技术的加入,污水处理自控问题迎刃而解。祥科设计了一种基于PLC的远程监控系统,用于对污水处理过程进行自动控制和远程监控,大大提高了污水处理系统的工作效率。

系统概述:

本远程监控系统采用分布式控制系统结构,由上位机、下位机和现场仪表设备构成,实现实时数据采集和自动控制的功能。监控中心控制室设立两台上位机、一台打印机。下位机设立3个PLC控制站,即1号PLC站、2号PLC站和3号PLC站,分别用于各不同处理过程的控制。PLC选用西门子S7-200系列,上、下位机通过工业以太网交换机组成以太网络进行通讯。该系统具有极高的性能/价格比。

二、PLC控制系统下位机设计

1号PLC控制站设计

1号PLC控制站是污水处理的第一步。PLC连接超声波液位计、孔板流量计、压力变送器及温度变送器作为模拟量输入信号,粗细格栅机、栅渣压榨输送一体机及潜水泵的运行状态作为数字量输入信号。通过超声波液位计检测的污水液位,液位达到高限值时自动启动潜水泵将污水输送至下一处理工艺段;液位达到低限值时自动停止潜水泵的运行,防止干烧。液位的高、低限值可在上位机实时在线修改。各电气设备均设手动、自动两种运行模式,可根据实际运行需要进行选择。流量计用以计量污水进水量。

2号PLC控制站设计

2号PLC控制站是整个污水处理过程中最重要的一环。主要连接检测仪表有pH计、溶解氧监测仪、污泥浓度仪等分析仪表及超声波液位计、温度变送器、压力变送器等仪表作为模拟量输入信号。主要电气设备有搅拌机、曝气机、滗水器、砂水分离器、排砂泵、提升泵等,其中各设备运行状态作为数字量输入信号,数字量输出信号用于控制各设备的启动/停止。提升泵控制原理与1号PLC控制站中潜水泵控制原理相同,均为通过液位值自动控制。搅拌机、曝气机、滗水器为循环顺序控制,搅拌机启动相应的设定时间后,闲置一段时间,然后曝气机启动相应的设定时间,闲置一段时间后,搅拌机再次启动,当循环运行次数达到设定次数时,开启滗水器,将清水排出。设备运行时间、闲置时间、循环运行次数等参数均可在上位机实时在线修改。

3号PLC控制站设计

3号PLC控制站是污水处理过程工艺的尾段。主要负责控制二氧化氯消毒机、排泥泵等电气设备。连接余氯监测仪作为模拟量输入信号,实时监测消毒后清水中的余氯指标,以满足排放标准。连接污泥界面仪作为模拟量输入信号,实时监测污泥池中污泥界面高度,达到设定高度时,自动启动排泥泵,将污泥外排,低于设定高度时,停止排泥泵。

三、 监控中心的设计

监控中心配设上位机两台,作为操作员站(其中一台兼工程师站),打印机一台用于打印历史趋势、运行报表等。软件采用西门子Wincc上位机软件,与下位机通讯简单,组态方便。

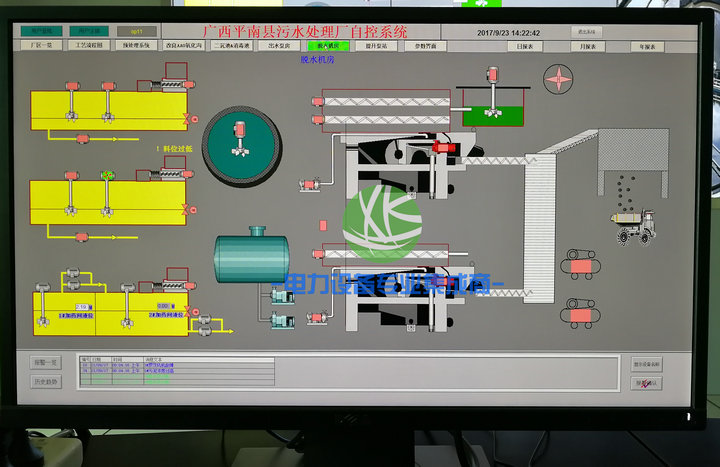

主监控系统界面将工艺流程、仪表数据显示、流量累计、自动运行参数设定、设备运行状态反馈及各设备控制功能集中显示,非常便于操作员对现场运行状态的观察和控制。各设备均设手动、自动两种运行模式,可根据实际运行情况投入自动运行。对反应池中的曝气、搅拌、闲置等过程可进行自动运行时间及运行次数的设定,并可往复循环运行。另外,监控系统集历史趋势查询、操作记录查询、报警记录查询、运行报表查询等功能与一体,并可通过中控室设立的打印机实时打印。

该系统主要特点及优势为:

1)各潜水泵、提升泵可根据液位自动启停;各泵可根据运行时间优先启动运行时间相对较少的泵,避免长期运行某泵导致磨损过大。

2)曝气时间、曝气间隔时间、搅拌时间、搅拌间隔时间、循环运行次数等参数均可根据实际运行情况在监控画面实时调整,方便用户对于污水处理过程的控制,可实现无人值守,节省了大量人力及运行成本。

四、通讯网络的设计

通讯网络是上位机监控系统和下位机PLC控制系统的连通介质,其稳定性和实效性直接决定了整个系统的运行状况好控制功能。本公司设计的通讯网络以Ethernet/IP协议为基础。利用光纤将分布式PLC和上位机连接,在中控室设立以太网交换机,组成以太网络,确保通讯的稳定和实效性。同时,由于采用光纤以太网通讯,将各PLC分布在相应的工艺区域,使得仪表、电气等设备的连接电缆长度大大减少,节省了大量施工成本。

通讯网络除以太网外,还对外开放Modbus通讯接口,可通过RS485通讯协议方便扩展连接第三方设备,系统的扩展性、可兼容性大大提高。

系统预留GPRS无线通讯模块,方便将运行数据实时无线上传到环保部门的监控中心。

五、祥科污水厂远程监控系统

祥科的污水厂远程监控系统自投入运行以来,由于采用基于PLC的远程监控系统,整个污水处理系统运行平稳,故障率极低,自动化程度高,操作灵活简便,基本实现了无人职守运行,为各企业节省了大量运行成本。