随着经济的快速增长,环境污染,特别是水污染已经摆到刻不容缓的位置。污水处理工业在国民经济中占着不可替代的重要地位。当前,污水处理自动化仍是比较薄弱的一个环节。本文借潮州第一污水处理厂为例子,主要论述说明污水处理自动化的系统组成、系统结构,并以此论证自动化控制在现代的污水处理工业中的重要地位,污水处理自动化有着重要的意义。

污水处理厂的设备品种繁多、工艺繁杂、各种设备可能来自不同的厂家,并且连续性强,每一项设备都是污水处理中不可缺少的重要组成部分,所以管理起来相对困难。因此,一个污水处理厂的自动化控制系统必须要符合“集中管理、分散控制、数据共享”的要求,不仅要技术先进、结构开放、能够长期提供技术支持、设备升级,还要考虑到经济适用性,节省投资和远期工程的衔接等各方面。

系统应包括这几方面:满足要求的控制系统硬件设备、监控和编程软件、辅助装置以及操作平台、控制箱柜等。

自动化控制系统的组成

根据A2O污水处理的工艺流程,结合潮州市第一污水处理厂的具体情况,污水处理厂的自动化控制由各种检测仪表、PLC控制系统和中控室上位监控计算机操作站组成。

各种检测仪表包括变频器、进出水流量计、回流流量计、出水质量监测仪、超声波液位计和液位差计等自动检测仪表。除了各种流量计的累计流量输出信号为脉冲,其余仪表测量数据的输出信号均为模拟量4~20mA。

PLC控制系统包括配电总室的1号PLC控制站,脱水车间的2号PLC控制站以及独立连接到中控室的桥闸控制柜。其中1号PLC控制站包括昆腾柜plc控制柜、一期工程1、2号氧化沟PLC控制柜。2号PLC控制站包括细格栅PLC控制柜、除磷加药间PLC控制柜、浓缩池PLC控制柜、二期工程3、4号氧化沟PLC控制柜。

受控制的设备包括桥闸挡板,桥闸格栅和输送机,桥闸抓斗机,各种进水泵,粗、细格栅机及其相关配套的压缩机、输送机,整套除砂设备,氧化沟潜水推流器和转碟器、刮吸泥机、回流泵,浓缩机以及加药泵等近百台设备。除了脱水车间的设备必须在现场进行操作外,其余大部分设备都由中控室计算机进行控制,自动化率达到90%以上。输出信号主要是开关量,和模拟量——控制频率。

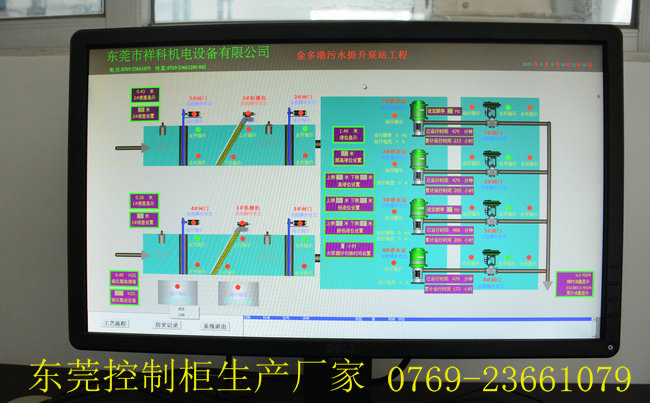

中控室计算机操作站包括主机、副机,数据库服务器计算机,三遥传送数据计算机,UPS电源等。主机装有上位程序与MP7操作控制系统,通过图形画面,可直接对厂区对应的设备进行控制。各个仪表数据也能在图形画面中直观地显示出来,便于工作人员观察设备运行情况。MP7中配有报警系统,可及时通知工作人员设备出现故障或异常状况、数据超出控制范围等。MP7中的历史趋势,可以随时地调出某一个时间点或者某一段时间的工作数据,这是总结经验,不断改善、获取进步的重要宝库。戴尔服务器作为数据库专用电脑,每30s记录一次数据,是储存数据的地方,历史趋势系统以及三遥计算机都要从这里提取数据来完成各自的任务。三遥计算机负责将反映出水质量的各项数据,从戴尔服务器中提取后传送到上级领导单位。

2自动化控制系统的结构

全厂共设置3个主要工作站,即是中控室操作站、配电总室1号PLC控制站和脱水车间2号PLC控制站。三个工作站用光纤以太网相连,每2个工作站之间都连有一条光纤,形成一个环状的网络结构。这种网络结构的优点在于当中任何一条光纤如果出现通讯故障,3个工作站仍由两条光纤连着,整体的数据传输不会受到一点影响,维修人员可以从容地对故障光纤进行维护。

在这个大网络的基础上再进行分层,每个工作站之下都有各自的网络。

中控室操作站从光纤接收点的交换机处接入,用网线以太网将中控室的各台计算机相连,实现计算机之间的数据共享和传输。同时,计算机通过上位程序,控制现场各PLC站的下位程序,就可以实现在中控室远程操作现场设备的目的。

配电室1号PLC控制站本身负责了进水泵、回流泵、粗格栅机设备的控制,通过光纤接受点的交换机,连接了1期工程1、2号氧化沟的PLC,控制16台水下推流器和12台转碟器。

脱水车间的光纤接受点交换机,同样通过以太网结构连接了细格栅PLC、浓缩池PLC、3、4号氧化沟PLC和加药间PLC。从而实现了对细格栅机、沉砂设备、浓缩机、3、4号氧化沟的水下推流器和转碟机以及除磷加药泵的控制,其中,氧化沟上的12台转碟机是通过MODBUS网络方式统一连接到了现场的PLC。

现场的仪表对生产中各个参数自动、连续地进行检测。同时将信号传送给现场PLC,现场PLC通过计算后得出的数值在上位机的监控软件相应的画面和报表中显示出来;PLC和上位计算机监控软件中设定的工艺参数进行比较,自动地调节某台设备的工况(启动或者停止、运行频率),从而满足生产的需要,达到自动化控制的目的。

3自动化控制的意义

过程自动化控制在工业生产领域,不断的发挥着提高效率,控制质量,节约成本等重要作用,已经成为不可缺少的生产保障范围。就生产过程自动化而言,整体上分为三大环节:过程检测、过程控制系统、过程控制装置。如果把整个自动化生产过程比喻为人,那么过程检测相当于人的眼睛,它把实际的现场工程量检测出来,即当前的水位、流量、温度等,转换成控制系统环节可以识别的电信号,并传送给控制系统。过程控制系统,则相当于人的大脑,分析和计算各种信息,并发出各种命令。它将检测装置传来的各种信号,经过相关的计算,将结果转换为过程控制装置可以识别的电信号,传给过程控制装置。过程控制装置,相当于人的手,根据控制系统发来的各种信号执行各种动作。

随着电子技术的发展,现代的自动化控制系统实现了“集中管理,分散控制”的目标,对整个工艺生产过程的所有设备的控制,都可以在中控室足不出户地轻松进行,这点对于占地面积大,设备分散的污水处理厂来说,犹如雪中送炭。污水处理厂自动化控制是实现污水处理厂现代化处理和现代化管理的必要条件,是提高污水处理效果、安全可靠生产、降低药耗、降低能耗、取得较好社会效益和经济效益的必要手段。自动化控制系统集自动化技术、计算机技术、网络技术、数据库技术、图形显示技术与一体,在确保达到规定的技术要求及污水处理过程优质可靠运行排放达标的目标的前提下,将污水处理厂运营决策、管理、调度、过程优化、故障诊断、现场控制等功能集成在网络环境下,通过信息多层“无缝”链接,为实现污水处理过程的管控一体化及综合信息处理构建了信息平台。